Cette fiche vous présente pourquoi l’huile de suspension pour le contrôle par magnétoscopie est un élément essentiel du processus et quelles sont les meilleures caractéristiques recherchées au niveau de l’huile utilisée.

Il est généralement admis que les particules magnétiques fluorescentes sont un composant important pour l’inspection. Cependant, le choix du type d’huile (viscosité) est souvent minimisé.

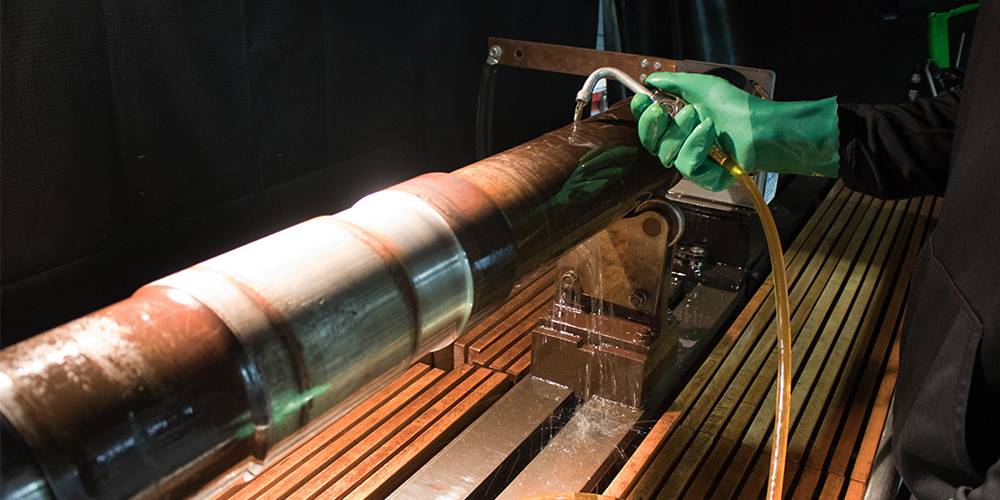

Une huile de suspension avec une bonne viscosité favorise une mobilité, une stabilité et une suspension efficaces des particules magnétiques pour des inspections fiables.

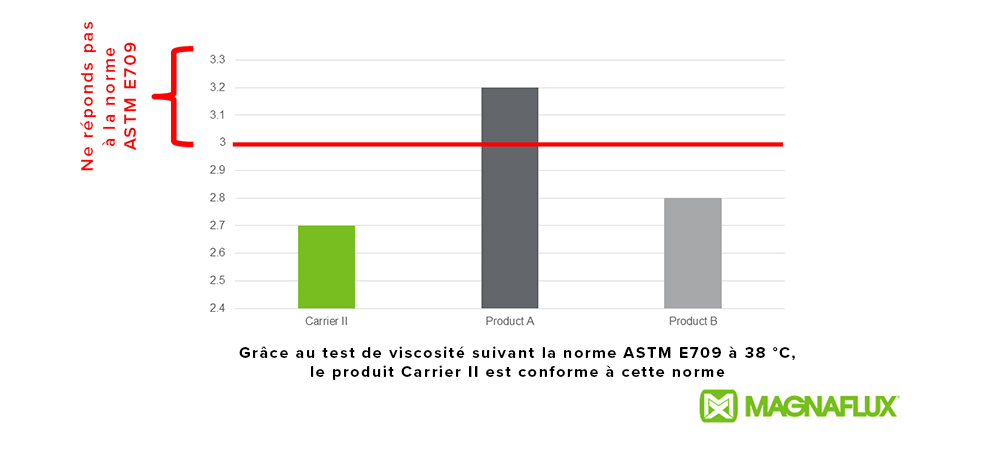

Avec la bonne viscosité, les particules magnétiques s'écoulent efficacement et permettent une bonne identification des indications. Suivant la norme ASTM E709, la viscosité de l’huile de suspension, approuvée CND, ne doit pas dépasser 3,0 cSt à 38° C et pas plus de 5,0 cSt pour la température la plus basse à laquelle Carrier II peut être utilisé.

L'utilisation d'une huile de suspension avec la viscosité correcte implique que le fluide a une «épaisseur» suffisante pour que les particules magnétiques restent en suspension, tout en étant suffisamment « mince» pour que ces particules se déplacent librement.

Malheureusement, tous les produits vendus et utilisés comme fluides de suspension ne répondent pas aux exigences de viscosité de base décrites dans la norme ASTM E709, ce qui peut entraîner des problèmes en lors de l’inspection, ne pas voir les indications de défaut et se retrouver avec des pièces mal contrôlées.

Une huile de suspension homologuée CND doit être non fluorescente, de sorte qu’elle n'interférera pas avec la détectabilité des indications lors de l’utilisation de particules magnétiques fluorescentes (cela pourrait ajouter une fluorescence de fond donc du bruit).

Les huiles de suspension non spécifiques aux CND émettent généralement de la fluorescence sous la lumière UV, ce qui crée un bruit important sur toute la surface des pièces. Les indications sont dans ce cas plus difficiles à voir et dans certains cas des défauts peuvent être masqués.

L'huile de suspension doit avoir le point d’ignition élevé (supérieur à 93° C). Le point d’ignition élevé améliore la sécurité des opérateurs et permet d’éviter les incendies. L'OSHA exige généralement que le point d’ignition soit égal ou supérieur à 93° C pour les fluides utilisés dans des cuves ouvertes.

L'utilisation d'une huile de suspension avec le point d’ignition approuvé par l'OSHA permet de se prémunir des incidents et des accidents qui pourraient blesser les opérateurs mais aussi détériorer les matériels de contrôle.

L'huile de suspension doit permettre une protection contre la corrosion de la plupart des pièces en alliage et des composants d'équipement utilisés dans les contrôles par particules magnétiques. Une bonne protection contre la corrosion va permettre de réduire les temps d’arrêt des machines, une meilleure maintenance et une durée des équipements plus longues.

Il est généralement admis que les produits à base d'huile empêchent la corrosion, mais certaines huiles à base de pétrole (non CND) peuvent contenir des impuretés qui vont provoquer la corrosion au fil du temps. Seuls les huiles de suspension homologuées CND sont testées et vérifiées pour protéger les pièces contre la corrosion.

L’huile de suspension doit être sur la base d’un distillat de pétrole léger non volatil afin qu’elle ne s’évapore pas facilement. Non seulement cela signifie qu'il y a très peu d'odeur de l’huile, mais cela contribue également à prolonger la durée de vie du bain en protégeant les particules magnétiques.

Avec une huile non volatil, les opérateurs travaillent dans de meilleures conditions (odeurs) et la concentration des particules est plus facile à maintenir car l’évaporation est négligeable.

Subscribe to Magnaflux NDT Blogs:

Faraday Road, South Dorcan Industrial Estate

Swindon, Wiltshire, SN3 5HE, UK

Telephone: +44 (0)1793 524566

Contact Magnaflux Customer Service

Magnaflux, A Division of ITW Limited VAT number: GB 531 8325 59