Die Eindringmittel (PT) ist eine einfache, kosteneffektive und verlässliche Methode der zerstörungsfreien Werkstoffprüfung, die für die Prüfung von Oberflächenfehlern bei einer großen Anzahl von nicht porösen Werkstofftypen, einschließlich Metall und Keramik verwendet werden kann. Im Gegensatz zur Magnetpulverprüfung (MT) kann PT für die Prüfung von Nichteisenmetallen verwendet werden.

Diese Methode eignet sich gut für die Prüfung großer Bereiche und Werkstücke sowie die Prüfung von komplexen geometrischen Formen.

Magnaflux EMEA stellt sowohl UV-fluoreszierende als auch sichtbare Eindringmittel her.

Die fluoreszierenden Eindringmittel von Magnaflux EMEA enthalten Farbstoffe, die bei Bestrahlung mit UV-Licht fluoreszieren. Unsere sichtbaren Eindringmittel enthalten einen roten Farbstoff, der auf weißem Entwicklerhintergrund einen hohen Kontrast liefert.

Gemäß AMS 2644 werden Eindringmittelsysteme folgendermaßen klassifiziert:

Danach werden Eindringmittel nach der Methode, mit der der Überschuss eines Eindringmittels vom Werkstück entfernt wird, klassifiziert. Die vier Methoden sind:

Wasserabwaschbare (Methode A) Eindringmittel enthalten Emulgatoren, was bedeutet, dass sie von einem Werkstück nur mit Wasser allein entfernt werden können.

Nachemulgierbare Eindringmittel können auf zwei verschiedene Arten der Emulsifikation, nämlich lipophile und hydrophile Emulsifikation, entfernt werden. Die Funktionsweise eines lipophilen Emulgators (Methode B) besteht darin, die chemische Zusammensetzung des Eindringmittels so zu ändern, dass es wie ein wasserabwaschbares Eindringmittel agiert und dadurch mittels Wasser entfernt werden kann.

Ein hydrophiler Emulgator (Methode D) funktioniert wie ein Reinigungsmittel, indem er das überschüssige Eindringmittel emulgiert, wodurch es mit Wasser entfernt werden kann. Dies geschieht auf dieselbe Weise, wie sich das Bratfett mit einem flüssigen Spülmittel zu einer Emulsion verbindet und dann mit Wasser abgewaschen werden kann.

Lösemittelentfernbare Eindringmittel erfordern die Nutzung eines Lösungsmittels (Methode C) zur Entfernung des Eindringmittels von einem Werkstück.

Weiterhin werden Eindringmittel nach ihrer Fähigkeit zur Erkennung eines Fehlers klassifiziert. Die fünf Empfindlichkeitsgrade sind:

In vielen Fällen hängt die Prüftechnik von einem bestimmten Eindringmittel ab, ergo hängt auch die Wahl des Eindringmittels von dem mit dem Werkstück zusammenhängenden Verfahren ab. Dies ist insbesondere im Luft- und Raumfahrtsektor üblich, wo es strenge Vorschriften für die ZfP-Prüfung gibt. In anderen Branchen ist dies weniger strikt geregelt.

Oft hängt die Wahl zwischen einem UV-fluoreszierenden oder einem sichtbaren Eindringmittel von mehreren Faktoren ab, einschließlich folgender:

Die Empfindlichkeit von Eindringmitteln ist ein komplexes Thema. Auch wenn es im Wesentlichen auf die Fähigkeit, Indikationen zu erkennen, ankommt, spielen auch andere Faktoren eine wichtige Rolle. Beispielsweise würde es schwierig werden, ein hochempfindliches Eindringmittel von den Hintergrundbereichen eines rauen Guss-Werkstücks zu entfernen, weshalb Sie sich in diesem Fall für ein Eindringmittel mit einer niedrigen Empfindlichkeit entscheiden sollten. Im Umkehrfall sollten Sie bei einem Werkstück aus poliertem Titan ein hochempfindliches Eindringmittel nehmen, um sicherzustellen, dass das Eindringmittel nach dem Waschprozess immer noch in allen Rissen vorhanden ist.

Unterschiedliche Branchen haben unterschiedliche Anforderungen im Bezug auf die Empfindlichkeit von Eindringmitteln.

Grundsätzlich gilt: Eindringmittel mit niedriger Empfindlichkeit auf Werkstücken mit rauer Oberfläche, mittelempfindliche Eindringmittel auf maschinenbaulichen Komponenten und hochempfindliche Eindringmittel auf Präzisions- oder polierten Werkstücken.

Die typische Empfindlichkeit eines sichtbaren Eindringmittels ist Stufe 2, gemäß dem EN-ISO 3452-2 Standard.

Nachemulgierbare Eindringmittel sind die bessere Wahl, wenn Sie befürchten, dass Sie beim Abwaschen zu viel Eindringmittel von einem Werkstück entfernen könnten. Diese Eindringmittel erfordern einen separaten Emulgator, um sie aufzulösen und mit Wasser abwaschbar zu machen. Auf diese Weise haben Sie eine bessere Kontrolle über den Waschprozess. Bei den beiden Emulgierprozessen – lipophile und hydrophile Emulsion – haben Sie mit hydrophilen Entfernern eine bessere Kontrolle bei der Entfernung des Eindringmittels, da diese Entferner weniger empfindlich sind, was die Kontakt- und Entfernungsdauer betrifft. Aus diesem Grund ist die lipophile, nachemulgierbare Methode mittlerweile praktisch obsolet geworden.

Die Abkürzung PE bezieht sich auf die lipophile Methode (Methode B) zur Entfernung von nachemulgierbaren Eindringmitteln.

Die Abkürzung PR bezieht sich auf die hydrophile Methode (Methode D) zur Entfernung von nachemulgierbaren Eindringmitteln.

Aus praktischer Sicht ist es nicht immer möglich, das überschüssige Eindringmittel mittels Wasser oder eines nachemulgierbaren Vorgangs zu entfernen. Dies könnte, beispielsweise, in folgenden Fällen nicht sinnvoll sein:

In solchen Fällen ist es möglich das überschüssige Eindringmittel mithilfe der Lösungsmittel-Wischtechnik zu entfernen.

Um diese Methode auszuführen, geben Sie das Lösungsmittel (wie SKC-S) auf ein Tuch, und wischen Sie dann vorsichtig ein oder zwei Mal über die Oberfläche des Werkstücks, um das überschüssige Eindringmittel zu entfernen. Stellen Sie sicher, dass Sie bei jedem Wischen eine saubere Tuchstelle verwenden. Wischen Sie nicht zu hart oder zu oft, da dies das Eindringmittel auch aus den Oberflächenfehlern entfernen könnte.

Die Wirkungsweise der Eindringprüfung besteht darin, dass die Oberfläche eines Werkstücks mit einem Eindringmittel benetzt wird und Risse und Oberflächenfehler sichtbar werden. Dieser Vorgang kann durch Oberflächenverunreinigung wie Fett, Öl, Chemikalien zur Metallbehandlung oder sogar Restmengen vorheriger Prüfungen beeinträchtigt werden.

Die Vorreinigung von Werkstücken sollte am besten mit einem lösemittelhaltigen Reiniger durchgeführt werden. Durch das Lösungsmittel werden alle Restmengen von der Oberfläche entfernt, das Lösungsmittel selbst verdampft und hinterlässt eine saubere und trockene Oberfläche.

Bei der Arbeit im Außenbereich müssen bei der Vorreinigung alle Spuren von Wasser, Feuchtigkeit und bei Tieftemperaturen auch Eis entfernt werden.

Magnaflux EMEA bietet Reiniger mit unterschiedlichen Lösungsmittelgemischen, um die Bedürfnisse unserer Kunden zu befriedigen.

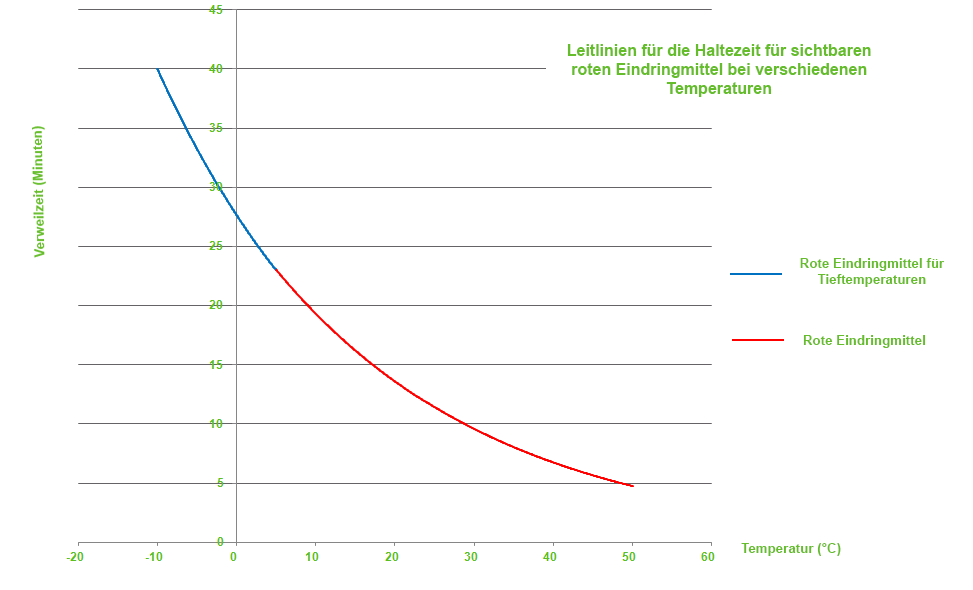

In unseren Produktdatenblättern finden Sie den folgenden Leitfaden zu Haltezeiten von Eindringmitteln (Durchdringungszeit, Kontaktzeit):

‘Die minimale Durchdringungszeit beträgt 2-5 Minuten; 10 Minuten sind in den meisten Fällen ausreichend. Bei niedrigeren Temperaturen wird das Eindringmittel dickflüssiger, was zu längeren Durchdringungszeiten führt.’

Für unsere sichtbaren roten Eindringmittel wird auf der nachfolgenden Abbildung dargestellt, wie sich die Temperatur, bei der die Prüfung ausgeführt wird, auf die Haltezeiten auswirkt.

Beachten Sie bitte, dass diese Informationen nur zur Orientierung dienen. Bei Eindringmitteln beliebigen Typs, ob fluoreszierend oder sichtbar, hängt die Haltezeit vom Typ des Werkstoffs (Metall, Kunststoff, Keramik, Guss- oder Schmiedeteile, Walzgut, Schweißnähte, etc.) und der Temperatur ab.

Magnaflux EMEA empfiehlt eine Vorprüfung auf unterschiedlichen Werkstofftypen bzw. bei unterschiedlichen Temperaturen, um die geeignetste Haltezeit zu bestimmen.

Beim Entwicklungsvorgang muss das Eindringmittel aus dem Oberflächenfehler wieder an die Oberfläche gezogen werden, damit der sichtbar gemachte Riss von einem Prüfer erkannt und analysiert werden kann. Durch das Herausziehen des Eindringmittels an die Oberfläche breitet es sich seitlich am Riss aus, so dass die eigentliche Breite des Oberflächenfehlers besser zu sehen ist.

Mit fluoreszierenden UV-Eindringmitteln reflektieren und brechen die Entwicklerpartikeln das UV-Licht, wodurch die Fehlerindikationen besser zu erkennen sind.

Mit sichtbaren Eindringmitteln zieht der Entwickler nicht nur das Eindringmittel zurück an die Oberfläche, sondern bietet auch einen weißen Hintergrund für einen idealen Kontrast zwischen der Fehlerindikation und der umgebenden Oberfläche.

Gemäß AMS 2644 gibt es vier primäre Klassifikationen für Entwickler, und zwar:

Die Trockenpulverentwickler (ZP-4D) haben in der Regel die niedrigste Empfindlichkeit. Sie sind jedoch benutzerfreundlich und günstig. Sie können mittels folgender Techniken aufgetragen werden:

Mit einem wassersuspendierbaren Entwickler werden die Entwicklerpartikeln in Wasser suspendiert. Es ist wichtig, die Entwicklersuspension kontinuierlich zu rühren oder in Bewegung zu halten, damit sich die Partikeln nicht auf dem Boden absetzen. Nach der Anwendung des Entwicklers müssen die Werkstücke abgetrocknet werden, um überschüssiges Wasser zu entfernen. Wassersuspendierbare Entwickler können mittels folgender Techniken aufgetragen werden:

Bei einem wasserlöslichen Entwickler (ZP-14A) werden die Entwicklerpartikeln in einem Wasserträger aufgelöst. Nach der Anwendung bildet sich während der Trocknung ein Entwicklerfilm auf der Oberfläche des Werkstücks. Wasserlösliche Entwickler können mittels folgender Techniken aufgetragen werden:

Nicht wasserhaltige Entwickler sind lösemittelhaltig, wobei der Entwickler in einer lösemittelhaltigen Trägerflüssigkeit suspendiert ist. Bei einem lösemittelhaltigem Entwickler ist es nicht nötig, die Werkstücke abzutrocknen, da das Lösungsmittel schnell verdampft.

In der Regel werden diese Produkte zwecks einfacher Nutzung als Aerosole geliefert und verwendet. Falls es sich um Bulkware handelt, müssen die Produkte mithilfe einer Sprühpistole aufgetragen werden, wobei darauf zu achten ist, dass der Entwickler durchgehend gerührt/bewegt wird.

Magnaflux EMEA bietet spezielle Entwickler für alle kundendefinierten Anforderungen (SKD-S2, ZP-9F).

Unsere lösemittelhaltigen (nicht wasserhaltigen) Entwickler enthalten anorganische weiße Pigmente, die in einem Lösungsmittelgemisch dispergiert wurden. Wenn der Entwickler auf die Komponente aufgesprüht wird, verdunstet das Lösungsmittel und hinterlässt eine feine Schicht aus weißen Entwicklerpartikeln. Aufgrund ihrer Art ist es schwierig, diese anorganischen Pigmente in einer Suspension zu halten; wenn sie nicht bewegt werden, zum Beispiel, durch das Schütteln einer Sprühdose, setzen sie sich am Boden des Behälters ab. Darum empfehlen wir das Aufsprühen des Entwicklers, entweder mit einer Sprühdose oder einer konventionellen Sprühpistole. Es ist allerdings auch möglich, die Eintauchmethode zu verwenden. Hierbei müssen Sie darauf achten, den Entwickler sehr gut durchzumischen, bevor Sie das Werkstück in den Entwickler tauchen.

Während Magnaflux EMEA Eindringmittel auf Keramik, Kunststoff und/oder Verbundswerkstoffen verwendet werden können, können die darin enthaltenen Farbstoffe eine Fleckenbildung verursachen. Es ist außerdem möglich, dass das Eindringmittel den Grundwerkstoff einiger Kunststoffe aufweichen oder sogar auflösen kann.

Wesentlich ist dabei, dass die Eindringmittel nur bei nichtporösen Werkstoffen eingesetzt werden dürfen. Ihre Verwendung auf porösen Keramik- oder Verbundswerkstoffen wird nicht empfohlen. Ein Vortest mit dem Eindringmittel bei Nutzung solcher Werkstoffe wird dringend empfohlen, um die Kompatibilität des Eindringmittels mit dem Werkstoff zu überprüfen.

Das Eindringmittel kann mittels folgender Techniken aufgetragen werden:

Nein, wir haben die Produktion von Eindringmittel-Pens eingestellt, da sie zum Auslaufen während des Transports anfällig waren.

Durch die Spezifikationen für die zerstörungsfreie Werkstoffprüfung für Luft- und Raumfahrt sind wir verpflichtet, unsere Eindringmittel und die zugehörigen Reiniger und Entwickler auf die Kontaminierung mit u.a. Halogenen (Chlorid und Fluorid), Sulphur und Sodium zu prüfen.

Informationen zu den zulässigen Höchstwerten finden Sie in unseren Produktdatenblättern. Während unserer Routine-Qualitätskontrolle führen wir spezielle Prüfungen jeder Werkstoffcharge auf Chlorid-, Fluorid- und Sulphurwerte durch.

Der Umfang der von uns bereitgestellten Informationen hängt von dem Produkt/den Spezifikationen ab, und wird in unseren Prüfbescheinigungen für Chargen abgebildet, s. folgendes Beispiel:

EXAMPLE: ZL-67B, batch number: 1501033

| Prüfmethode | Magnaflux EMEA Testergebnis | Allgemeiner Grenzwert für die Luft- und Raumfahrt | Grenzwert von Pratt & Wittney |

|---|---|---|---|

| Chloridgehalt | 8 ppm (0.0008%) | < 300 ppm | < 400 ppm |

| Fluoridgehalt | 1 ppm (0.0001%) | < 50 ppm | < 50 ppm |

| Sulphurgehalt | 10 ppm (0.0010%) | < 300 ppm | < 1000 ppm |

| Sodiumgehalt | 15 ppm (0.0015%) | < 100 ppm | < 100 ppm |

Beachten Sie bitte:

Wenn auf einer Komponente Risse und oberflächenoffene Schädigungen festgestellt wurden, oder die Komponente relativ porös ist, können nach dem Prüfungsprozess Restmengen von Eindringmitteln bleiben.

Diese Eindringmittelrestmengen können mithilfe einer der folgenden Methoden entfernt werden:

Abwaschen mit Wasser: Restmengen von Eindringmitteln können von Komponenten mit Wasser abgewaschen werden, dies gilt für wasserabwaschbare und nachemulgierbare Eindringmittel (die letzteren erfordern zusätzlich einen Emulgator).

Abwischen mit einem Lösungsmittel: Restmengen von Eindringmitteln können von Komponenten mittels Abwischen mit einem Lösungsmittel entfernt werden, dies gilt für alle Eindringmittel. In diesem Fall wird ein Entferner, zum Beispiel, SKC-S auf ein Tuch gegeben und damit anschließend die Oberfläche der Komponente abgewischt.

Einweichen im Lösungsmittel: Dieser Prozess erfordert den Einsatz von Lösungsmitteln in flüssiger Form, um die Komponenten zu reinigen und Restmengen von Eindringmitteln zu entfernen. Mithilfe dieser Methode können Komponenten in einem Reiniger eingeweicht werden, zum Beispiel, SKC-S. Alternativ können die Komponenten in Alkohol (wie Isopropanol) oder in Keton (wie Aceton) eingeweicht werden. Die Verwendung eines Ultraschallbads wird diesen Prozess noch weiter optimieren. In allen Fällen erfordert dieser Prozess eine Risikobewertung.

Dampfentfettung: Dieser Prozess erfordert den Einsatz von dampfförmigen Lösungsmitteln, um die Komponenten zu reinigen und Restmengen von Eindringmitteln zu entfernen. Durch das Lösungsmittel wird das Eindringmittel angelöst und es wird aus den Oberflächenrissen oder -poren mittels Dampf entfernt. Die Nutzung von Lösungsmitteln in Dampfform stellt ein höheres Gesundheits- und Sicherheitsrisiko dar und deshalb empfiehlt Magnaflux EMEA, den Rat einer sich auf diese Technik spezialisierten Firma einzuholen und von ihr eine Risikobewertung ausführen zu lassen.

Zur Entfernung von Eindringmittel-Restmengen:

Um diese Fässer zu öffnen, benötigen Sie einen „Tri-Sure“-Spundschlüssel (s. Beispiel unten). Diese kommen oft mit einem Schlüssel zum Öffnen von Kappendichtungen.

Image credit: www.taylor-davis.co.uk

Auch wenn Aerosole im Vereinigten Königreich nicht zur Gruppe der Gefährlichen Abfälle der „Lists of Wastes Regulations 2005“ gehören, werden Stoffe, die brennbare Lösungsmittel und/oder brennbare Treibgase enthalten, als Gefährliche Abfälle klassifiziert. Deshalb werden leere Magnaflux EMEA Sprühdosen aufgrund ihres Restgehalts gemäß den Vorschriften für Gefährliche Abfälle behandelt.

Des Weiteren können einige Aerosole je nach Produkttyp Reizstoffe oder Restmengen von Flüssigkeiten oder festen Stoffen enthalten, die andere gefährliche Merkmale tragen oder umweltschädlich sein können.

Deshalb empfiehlt Magnaflux EMEA die Entsorgung von Magnaflux Sprühdosen durch ein lizenziertes Entsorgungsunternehmen. Bitte wenden Sie sich an ein zugelassenes Entsorgungsunternehmen für weitere Informationen.

Weitere Informationen

Die Britische Vereinigung von Aerosol-Herstellern hat eine Leitlinie zum Recycling von leeren Sprühdosen herausgebracht, die unter „Entsorgung von leeren Sprühdosen“ (Recycling Empty Aerosols) verfügbar ist. Dort ist eine Anleitung für das Durchstechen der leeren Sprühdosen zu finden, damit die gefährlichen Inhaltsstoffe entfernt und die Metall- und Kunststoffkomponenten des Aerosols zurückgewonnen und wiederverwertet werden können. Beachten Sie bitte, dass dies gemäß den DSEAR1-Vorschriften ausgeführt werden muss. Eine Bewertung der chemischen Risiken (COSHH assesment2) der Inhaltsstoffe sollte ebenfalls ausgeführt werden. Zusätzlich muss das Bedienungspersonal vollständig für den Durchstechvorgang geschult werden und passende persönliche Schutzausrüstung tragen.

Disclaimer

Die Informationen in diesem FAQ-Abschnitt erfolgen nach bestem Wissen und Gewissen, wir übernehmen jedoch keine Haftung oder Verantwortung für die Konsequenzen der Benutzung oder des Missbrauchs unter bestimmten Umständen.

1 Vorschriften für Gesundheitsschädliche Stoffe und explosionsgefährdete Bereiche 2002

2 Eine Risikobewertung des Betriebs sollte gemäß den Vorschriften „Control of Substances Hazardous to Health 2002“ (Kontrolle der gesundheitsschädlichen Stoffe, COSHH) ausgeführt werden, um die potentiellen Gefahren, die von Chemikalien ausgehen können, zu identifizieren.

Die Herstellung von ITW Scrubs-Produkten für den europäischen Markt wurde 2013 an die Firma Kleinmann in Deutschland übergeben. Die Firma Kleinmann wurde 2006 in die ITW Group integriert, und in 2013 wurde die Firma mit ITW Systemcare zusammengelegt.

Bitte besuchen Sie die Scrubs-Website, um den nächstgelegenen Vertriebshändler zu finden.

Subscribe to Magnaflux Deutsch Emails:

Stockertstraße 4-8, 73457

Essingen, Deutschland

Telephone: +49 (0)7365 81-0

Kontakt

Umsatzsteueridentifikationsnummer DE814754843